16:48 Система складирования: хранение и комплектация заказов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Хранение запасов продукции является неизбежной хозяйственной функцией для многих компаний вследствие неопределенности спроса на продукцию и неспособности к мгновенным поставкам по всем заказам от клиентов. Компании пытаются хранить товарно-материальные ценности таким образом, чтобы снизить общие затраты на логистику и достичь более высокого уровня обслуживания клиентов за счет лучшего согласования спроса и предложения. Складирование и хранение запасов в большинстве случаев осуществляются в узловых точках сети (цепи) поставок; являются главными функциями логистической системы.

Система складированияСклад и складированиеСклады (Warehouses) представляют собой узловые точки в пунктах происхождения и назначения в сети поставок, а также между этими пунктами, в которых хранится продукция (Logistics, 2011). Иными словами, они являются частью сети поставок (логистической цепочки) и участвуют в поддержке материальных потоков в этой сети. Рассматривая внутреннюю среду, можно сказать, что склад – это технически сложное оснащенное сооружение, которое состоит из взаимосвязанных элементов, задействованных в формировании, обработке и распределении грузов между потребителями. Кроме того склад собирает и предоставляет информацию о состоянии, размещении и условиях содержания запасов (Мишина, 2017). Главный критерий деятельности склада – это обеспечение необходимого грузооборота (объема обработки, переработки или подготовки груза) при наименьших затратах на выполнение требуемых для этого заданий (Пирожков). Касательно размещения, поиска и извлечения номенклатурных позиций выделяют следующие системы:

Складирование (Warehousing) охватывает все операции по перемещению товарно-материальных ценностей внутри склада или распределительного центра (DC's) (Berg, 1999). Место хранения (Location)Каждое доступное место хранения на складе имеет уникальный адрес. При назначении адреса учитываются размеры складских объектов:

Что такое слот?Слот (Slot, сокр. от Storage Location) является общим термином для любого из множества различных типов идентифицируемых мест хранения, например,

Каждая комбинация "слот-товар" характеризуется емкостью, т.е. количеством единиц товара, которые могут храниться в соответствующем слоте. Складская грузовая единицаОсновным условием повышения оперативности и результативности работы складской системы является минимальное количество операций по переработке груза. В связи с этим важно определить оптимальный вид и размеры товароносителя, на котором формируется складская грузовая единица (unit load): стоечные, сетчатые, ящичные, плоские поддоны и полуподдоны, а также кассеты, ящики для мелких грузов и т.д. Критерием выбора товароносителя выступает отсутствие возврата складской грузовой единицы из зоны комплектации в зону хранения при формировании заказа покупателя. (iteam.ru). Над каждой такой единицей выполняются операции складирования (подбор, перемещение, размещение). Она может содержать одну и более единиц товара(ов), но обрабатывается как единое целое. Стратегии хранения (Storage Policy)Ниже перечислены широко распространенные стратегии хранения. Ближайшее свободное место (Closest open location или COL policy) – предполагает хранение и сбор товарных позиций в ближайших, то есть требующих наименьшие усилия, доступных местах (свободных слотах), чтобы минимизировать затраты на обработку этих позиций в SKU (единицах складского учета [wikipedia]). Выделенный слот (Dedicated или Fixed Slot Storage policy) – каждая SKU имеет предварительно заданное количество слотов. Случайное распределение (Randomized или Open Slot, или Floating Slot Storage policy) – каждая SKU может храниться в любом свободном, обычно ближайшем, слоте. Групповой метод (Class-based Storage) – комбинирование двух предыдущих стратегий (Dedicated и Randomized), согласно которому SKU может храниться в разнотипных местах. Иными словами, товары распределяют по местам хранения на основе их групп (классов). Комплектация заказов (order-picking)Часть операций складирования объединяют в термин "комплектация заказов" (Order Picking). Эти операции связаны с такими функциями (управленческими заданиями), как: - снабжение материалами, полуфабрикатами, изделиями производственные подразделения, где выполняется их дальнейшей обработки или переработки; Говоря кратко о комплектации на складе, это - процесс подбора и сортировки SKU, которые были запрошены в заказе (за один раз). При этом может быть

Сортировка осуществляется по двум направлениям:

Процесс комплектации возникает вследствие того, что товары поступают и хранятся в складских грузоединицах (unit loads), вмещающих большее количество товаров, нежели потребители заказывают по разным номенклатурным позициям (less-than-unit loads) (Supply, 2013). Процесс комплектации определяет результативность работы складского комплекса. При этом он нередко является трудоемким и дорогостоящим, а нарушения в нем – несоблюдение сроков и точности подборки, недостача и пересортица – приводят часто финансовым потерям и ухудшению репутации. Типы систем складированияИсходя из подхода к комплектации товаров в заказ, выделяют три типа систем складирования:

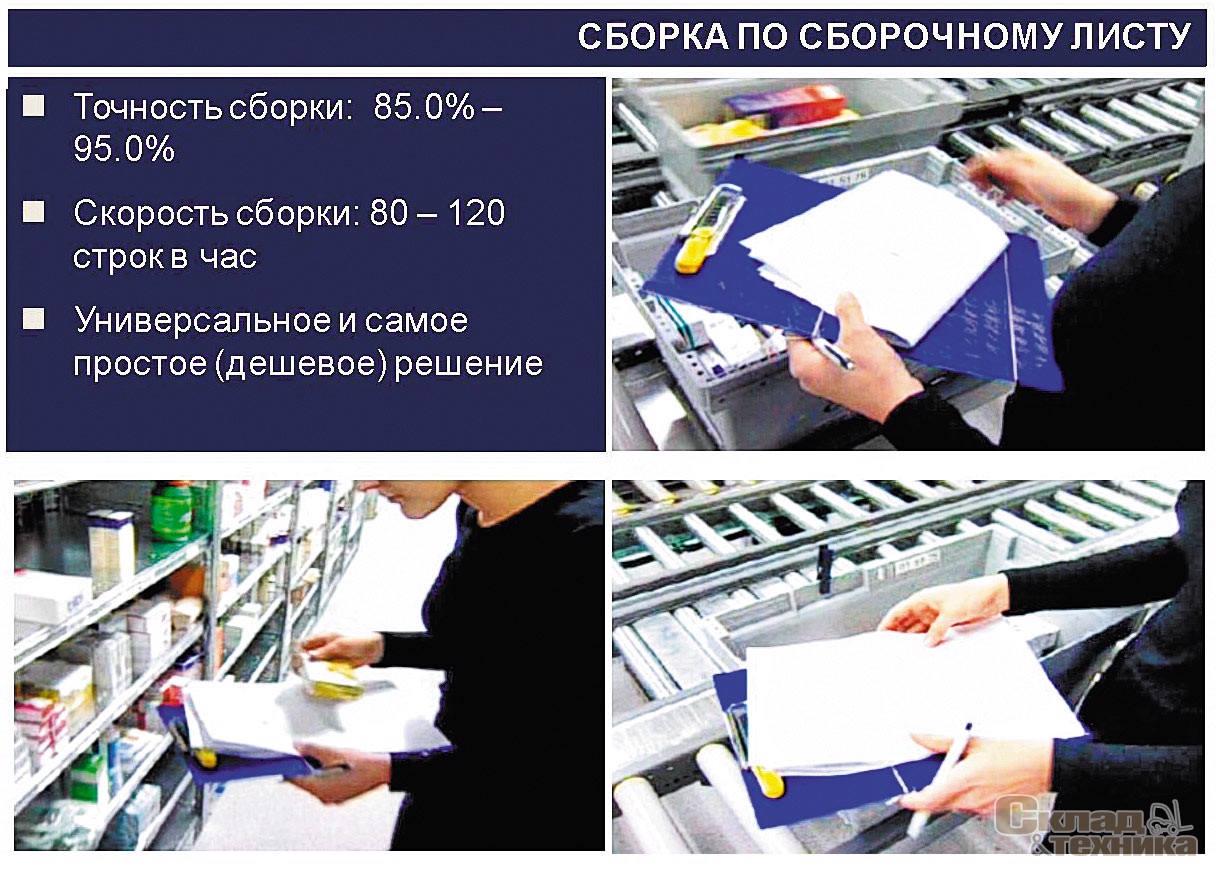

PTG системыК PTG (person-to-goods) системам, т.е. к системам управления подбором и сортировки товаров в заказ, в которых сборщик подходит к слотам и извлекает товар, принадлежат следующие (Пензев, 2017-10): Подборка по сборочному листу (Picking list) – наиболее распространенный способ комплектации заказов: маршрут сборщика, количество и наименование отбираемого в заказ товара указывается в сборочном листе. По сравнению с другими способами данный способ является более продолжительным. Более того, точность комплектации зависит от внимательности сборщика.

Подборка по свету (Pick-to-Light) – инструкция сборки выводится на дисплей световым сигналом. Оператор выбирает заказ подборки. Далее в подходящих для подборки слотах (ячейках) загораются цветные индикаторы. При этом на дисплее над каждым слотом отображается необходимое для извлечения количество товара.

Подборка по голосу (Pick-by-Voice) – Информация для сборщиков передается в наушники. Подтверждение выполнения операции осуществляется в микрофон или с помощью сканера. Оператор всегда имеет свободные для сборки заказа руки. Ему представляется лист голосовых команд, которые он может передавать в систему.

Подборка и сортировка с помощью радиотерминала (RF – Radio Frequency Order Picking, Scan-to-Sort и Scan-to-Pick) – это системы ручной подборки заказов и сортировки товара с использованием радиосканеров. На экране сканера отображается информация, какие товары или продукты надо собрать. Одна такая система может быть использована в нескольких зонах. Во время сборки товаров сканируются штрих-код товара и места для подтверждения информации. Это обеспечивает точность сбора и производительность. Другой важной особенностью является гибкость, поскольку система с радиосканерами может использоваться в отдельных зонах сборки, независимо от числа мест. Площадь может быть настолько большой, насколько это нужно. Это значительно сокращает оператору время перемещения по складу и позволяет повысить общую производительность труда в процессе сбора.

Подборка с помощью монитора (Screen-to-Sort) – система распределения заказов ручной подборки, позволяющая достичь высокой скорости распределения товаров. Сборщик перевозит (переносит) нужное количество товара вдоль транспортных контейнеров (ячеек). По мере продвижения по указанию информации, высвечивающейся на экране монитора, который расположен над ячейками, перекладывает товар со складской единицы в транспортную. Операторы на складе ориентируются по инструкциям на экранах мониторов, установленных над местами сборки. Для идентификации пары товар/оператор используются цвета. Каждому оператору присвоен соответствующий цвет, на ЖК-дисплей выводится информация о требуемом количестве товара на соответствующем цвету оператора фоне. Одновременно в одной зоне могут работать до шести операторов. Screen-to-Sort используется для сортировки любых типов товаров, система определяет и содержимое коробок. GTP системыВ последнее время автоматизацию складирования характеризуют, в большей мере, как «физическую». Внедряются методы и механизмы автоматизированного извлечения и доставки товарно-материальных ценностей прямо к сборщику заказов, позволяющие минимизировать время, число операций и затраты на их осуществление. Многие из этих методов и механизмов перемещения и сортировки товаров в заказ называют системами GTP ("goods-to-person" – "товары к человеку"). Условно системы автоматизированного перемещения и сортировки товаров в заказ разделяют на две категории (Пензев, 2017-10):

К популярным GTP системам относятся (IndustryWeek.com; Пензев, 2017-10; Пензев, 2017-11):

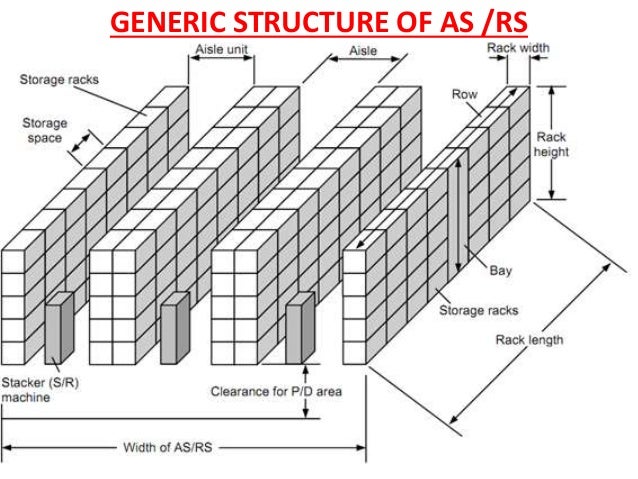

AS/RS классифицируют следующим образом:

Системы управления складомWarehouse Management System, WMSСистема типа WMS выполняет и контролирует в режиме реального времени все складские операции, в частности:

Warehouse Control System, WCSСистема типа WCS – это бизнес приложение, которое определяет, какие операции должны быть выполнены, в режиме реального времени. WCS несет ответственность за бесперебойность и эффективность подсистем обработки товаров и грузоединиц. Данная система обеспечивает единый интерфейс для широкого спектра оборудования: AS/RS, каруселей, конвейеров, сортировщиков, штабелеров и т.д. Большинство WCS реализуют:

Warehouse execution system, WESСистема исполнения складских операций (WES) – это программное решение, которое сочетает возможности систем управления складом по типу WMS и WCS за счет добавления бизнес-правил и выстраивания логики процессов, обычно, в WMS "поверх" программного обеспечения WCS, которое напрямую связано с устройствами, чаще всего, мобильными приложениями на терминалах (gartner.com). Основное предназначение системы по типу WES заключается в выполнении плана работ на складе с большой степенью автоматизации и скоростью обработки грузоединиц посредством своевременного выбора и синхронизации складских ресурсов: оборудования, устройств, сотрудников и т.д. Другие системыВ дополнение к этим системам следует отметить такие, как: системы управления трудовыми ресурсами (labor management systems) системы управления заказами (order management systems) системы материального и ресурсного планирования (material and resource planning systems) системы управления транспортом (transportation management systems) другие системы, которые склады и распределительные центры могут внедрять для управления своей деятельностью. Отношения между WMS, WES и WCSГлавное различие между WMS, WES и WCS кроется в самих процессах принятия решений и их своевременности. WMS создает рабочие планы, и время для расчета плана работы не имеет решающего значения. Работу можно планировать за несколько часов до того, как она будет исполнена. А вот WCS чувствительна ко времени начала и продолжительности работы, а также ко времени распределения складских ресурсов для обработки материалов. Управление должно осуществляться режиме реального времени. Ниже показаны отличительные и общие управленческие категории для WMS, WES и WCS (mhi.org).

Литература:

Последнее обновление: 22 сент. 2018 г. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Главная » 2017 Ноябрь 12 » Система складирования: хранение и комплектация заказов